+86 15603181870

amy@chnhose.com

+86 15603181870

amy@chnhose.com

Solución de selección de mangueras de refrigeración líquida EPDM

2026-02-02

Con el crecimiento explosivo de la potencia computacional de la IA y la creciente penetración de los vehículos de nuevas energías, la tecnología de refrigeración líquida ha pasado de ser una opción a ser imprescindible en campos como centros de datos, centrales eléctricas de almacenamiento de energía y vehículos de nuevas energías. Como elementos esenciales del sistema, la selección de las tuberías de goma para refrigeración líquida determina directamente la estabilidad, la vida útil y los costes de operación y mantenimiento de todo el sistema de refrigeración.

Según las condiciones de operación, los materiales para tuberías de refrigeración líquida se dividen principalmente en dos categorías: poliméricos y metálicos. Para ayudarle a evitar errores de selección, hemos compilado este esquema de selección y guía de instalación para tuberías de EPDM polimérico para refrigeración líquida. ¡Consérvelo!

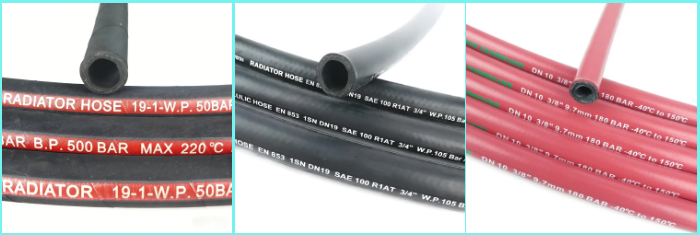

Tubo de refrigeración líquida reforzado con fibra trenzada

Fabricado en material EPDM, con un rango de resistencia térmica de -40 °C a 150 °C, es compatible con refrigerantes comunes como agua-glicol y propilenglicol. Es rentable, altamente flexible y adecuado para conexiones internas en sistemas de refrigeración líquida de placa fría para servidores. Tenga en cuenta que se debe seleccionar una fórmula de vulcanización con peróxido para evitar la lixiviación de sulfatos y la contaminación del refrigerante. Combinado con una capa trenzada de poliéster, puede soportar presiones de ≥0,6 MPa, adaptándose a los requisitos de presión de funcionamiento de 0,1 a 0,3 MPa de los servidores.

Disponemos de una amplia personalización, desde el color hasta la apariencia.

Tubo de refrigeración líquida reforzado con alambre de acero trenzado

Seleccionar la tubería de caucho adecuada para refrigeración líquida es fundamental, pero una instalación correcta y un sellado preciso son cruciales para garantizar el funcionamiento estable del sistema a largo plazo. Muchas fugas y caídas de presión no se deben a la mala calidad de las tuberías, sino a procedimientos de instalación y sellado inadecuados.

Preparación previa a la instalación: tres comprobaciones clave para evitar defectos inherentes.

Condiciones de baja presión (<1,0 MPa): Utilice juntas tóricas.

Condiciones de presión media-alta (1,0-6,0 MPa): Utilice juntas combinadas (junta tórica + anillo de retención).

② El diámetro del accesorio y el diámetro interior de la tubería deben coincidir con precisión. Si está demasiado flojo, es probable que se produzcan fugas; si está demasiado apretado, se dañará la pared interior de la tubería.

① Limpie las superficies de corte y las paredes interiores de la tubería con etanol anhidro para eliminar el aceite y el polvo, evitando así que las impurezas entren en el sistema y rayen la superficie de sellado u obstruyan la tubería.

② Al cortar tuberías, asegúrese de que el corte sea liso y sin rebabas, con un ángulo no superior a 5°. Si la tubería está doblada o deformada, utilice una herramienta especial para enderezarla; no la fuerce.

Para instalaciones en exteriores, se debe tener en cuenta la expansión y contracción térmica (1%~2% de la longitud de la tubería). En condiciones de alta temperatura (>150 °C), evite el contacto directo con fuentes de calor. En condiciones de baja temperatura (<-40 °C), no envuelva la tubería con una capa de aislamiento rígido para evitar la congelación y el agrietamiento.

Tubo de suministro de cable y tubería de succión/descarga de refrigeración líquida

Instalación en obra: 4 consejos prácticos para evitar daños mecánicos

Elegir la tubería de goma para refrigeración líquida adecuada puede ahorrarle muchos problemas posteriores, como reparaciones de fugas y tiempos de inactividad del sistema.

Si sus condiciones de funcionamiento son especiales, como entornos con temperaturas ultraaltas o ultrabajas, medios corrosivos especiales o si no está seguro de cómo equilibrar coste y rendimiento, no dude en dejar un comentario a continuación. Le brindaremos asesoramiento personalizado para su selección. ¡Recuerde dar “me gusta” y seguirnos!

No más